科技前沿

氢冶金关键技术与装备研发进展

发布时间:2025-03-14 12:30 作者:admin 点击量:128

1 研究背景与总体任务目标高钛型钒钛磁铁矿复杂的物相组成和矿相结构,使其冶炼困难,一直未能高效地开发利用,造成了严重的资源浪费和环境污染。实现高钛型钒钛磁铁矿高效综合利用是我国冶金工作者追求的目标。

氢基还原作为最具发展前景的低碳冶炼技术,可实现钒钛磁铁矿冶炼的源头减碳。面向钒钛矿清洁高效利用需求,中心开展了钒钛矿氢冶金短流程新工艺研发与工程应用。主要任务目标:1)揭示钒钛矿基础性能,阐明多参数耦合优化的钛铁矿球团氧化固结-冶金特性协同调控机理,解析含钛渣/铁液“界面反应-流变特性”多元多相协同作用机制,构建高/中/低钛型钒钛矿氢基竖炉直接还原-电热熔分理论体系;2)研发基于氢基竖炉氢冶金的高/中/低钛型钒钛矿高效低碳利用新工艺技术,实现碳减排以及有价组元利用;3)研发钒钛矿氢基直接还原-电热熔分新工艺技术,完成万吨级工程示范。

2 解决的关键共性技术内容

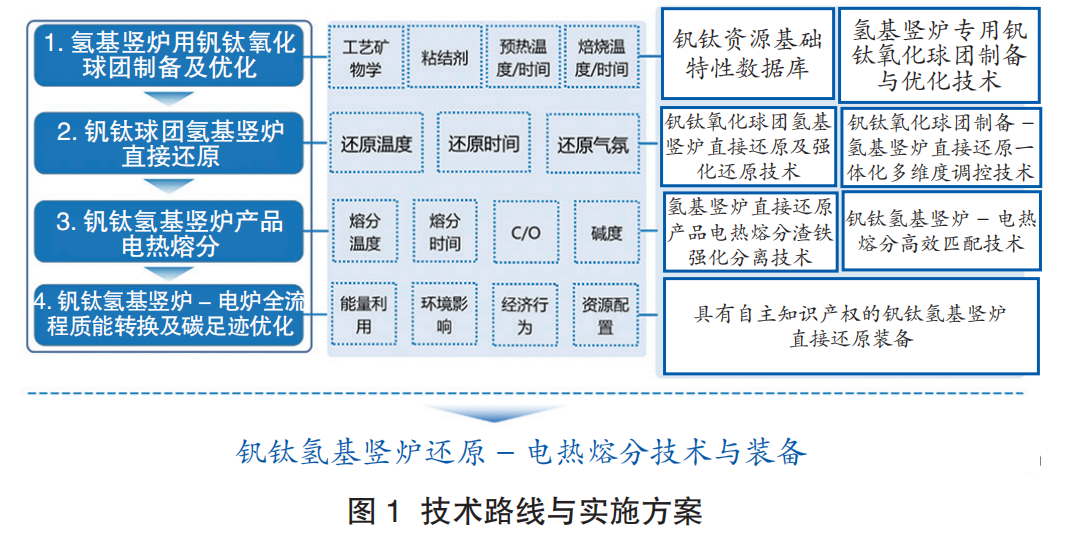

开展氢基竖炉用钒钛氧化球团制备及优化、钒钛球团氢基竖炉直接还原、钒钛氢基竖炉产品电热熔分和钒钛氢基竖炉-电炉全流程质能转换及碳足迹优化研究,获得氢基竖炉专用钒钛氧化球团制备与优化技术、钒钛氧化球团氢基竖炉直接还原及强化还原技术、钒钛氧化球团制备-氢基竖炉直接还原一体化多维度调控技术、氢基竖炉直接还原产品电热熔分渣铁强化分离技术和钒钛氢基竖炉-电热熔分高效匹配技术,建设具有自主知识产权的钒钛氢基竖炉直接还原装备。

1)围绕含铁炉料在氢基竖炉内还原行为,开展氢基竖炉用炉料动力学行为研究、工艺参数对球团还原行为影响作用机理、球团与块矿交互还原作用行为机制等关键问题研究,形成氢基竖炉内炉料还原行为高效优化控制。

2)氢基竖炉炉料还原强度演变-粉化-膨胀-粘结行为。氢冶金是我国钢铁产业实现碳中和的低碳冶金技术和颠覆性前沿技术,氢基竖炉直接还原是国内外重点研发和应用的主流氢冶金新工艺。氢基竖炉炉料还原过程中由于物相演变和矿物重构导致冶炼行为发生相应改变,对竖炉顺行造成不利影响。围绕氢基竖炉高效顺行,开展不同冶炼条件下氢基竖炉还原过程中炉料还原强度演变行为、低温还原粉化行为、还原膨胀行为与还原粘结行为研究,获得氢基竖炉炉料冶炼行为多目标协同优化控制技术,优化炉料对氢基竖炉的适配性。

3)钒钛金属化球团电炉高效熔分技术。研究熔分温度、熔分时间、配碳比、炉渣碱度等关键工艺参数对钒钛金属化球团电热熔分效果的影响规律,探究铁、钒、钛有价组元在熔分渣铁间的强化分配特性,提出熔分过程低价钛氧化物或碳化钛生成与有价组元定向分离的协同优化调控方案;研究造渣熔剂种类及用量对熔分效果和含钛物相定向转化的影响规律,结合经济性、钛渣活性以及提钛工序对钛渣物相的具体要求,获得钒钛金属化球团电热熔分的适宜造渣制度,进一步明确提升铁、钒、钛回收率的优化工艺参数,突破渣铁高效分离窄窗口操作难题,形成钒钛金属化球团电炉高效熔分技术。

4)氢冶金短流程质能转换机制及碳足迹优化。针对不同氢冶金产品和工艺路线,建立基于生命周期的氢冶金短流程碳足迹测度及绿色协调性评价体系,阐明氢冶金短流程质能转换与界面调控机制,提出多目标优化的有效途径,形成针对不同碳减排目标的氢基竖炉-绿色电炉氢冶金短流程工艺方案。

3 技术路线与实施方案

充分运用钢铁冶金、冶金物理化学、反应工程学、工艺矿物学等多学科理论,采用宏观、微观、纳观多尺度研究方法,重点针对钒钛磁铁矿氢基竖炉直接还原-电热熔分短流程,构建钒钛磁铁矿资源基础特性数据库,突破氢基竖炉直接还原用钒钛磁铁矿氧化球团制备、钒钛磁铁矿球团气基竖炉直接还原、钒钛磁铁矿金属化球团电热熔分、钒钛矿氢基竖炉核心装置优化设计、氢冶金短流程智能高效转化及碳足迹优化等关键技术,为钒钛磁铁矿高效清洁综合利用提供理论基础和技术支撑,技术路线如图1所示。

采用XRD、SEM-EDS、化学成分检测、BT1600图像分析系统表征等手段,研究钒钛资源(钒钛精粉、钒钛球团、钒钛块矿)的主要基础特性和冶金性能,构建钒钛磁铁矿资源基础特性数据库。

3.2 氢基竖炉直接还原用钒钛磁铁矿氧化球团制备及优化

重点研究原料预处理、粘结剂的选配、氧化球团制备关键工艺参数对高、中、低三种类型钒钛磁铁矿氧化球团冶金性能影响规律,阐明不同类型钒钛磁铁矿氧化球团固结机理和物相演变规律,揭示不同类型钒钛磁铁矿氧化球团的强度获得机制,借助化学分析、XRD、SEM等检测手段及Factsage热力学软件,研究氧化焙烧过程中有价组元的耦合作用机制,丰富和完善钒钛磁铁矿造块理论。同时,基于典型的氢基竖炉气氛条件和HYL检测标准,开展气基竖炉直接还原实验,重点研究不同种类钒钛磁铁矿氧化球团的冶金性能,既要兼顾成品球强度,又要兼顾氢基竖炉还原指标,形成基于氧化造块-竖炉还原一体化调控的钒钛球团冶金性能优化技术。

3.3 钒钛磁铁矿氧化球团氢基竖炉直接还原技术研究

围绕还原温度、还原气H/C、氢气含量等参数对不同种类钒钛磁铁矿氧化球团冶金行为的影响规律,分析不同类钒钛磁铁矿金属化球团的铁品位、金属化率等质量指标变化,结合SEM、XRD等现代分析测试技术,揭示含铁、钒、钛有价组元物相的演变规律和相变历程,获得钒钛资源球团的氢基竖炉直接还原优化工艺参数,形成钒钛球团氢基竖炉直接还原技术。

3.4 钒钛磁铁矿氢基竖炉数值模拟

基于计算流体力学,创建钒钛氢基竖炉直接还原过程仿真模拟,解析钒钛氢基竖炉温度场、浓度场、速度场等耦合作用及其影响因素,考察钒钛氢基竖炉能量利用、DRI金属化率、生产效率等指标与还原气流量、氢碳比、温度、压力、炉料还原性、炉型结构等参数及操作的匹配关系,获得多参数耦合优化的氢基竖炉炉型结构。

3.5 钒钛磁铁矿金属化球团电热熔分

重点研究熔分温度、熔分时间、配碳比、渣型制度等关键工艺参数对熔分效果的影响,分析铁、钒、钛有价组元在渣铁间的分配规律,采用 ICP、XRD、SEM-EDS、Factsage 7.0热力学软件,结合热态实验、微观测试分析,阐明不同条件下高钛金属化球团熔分过程有价组元迁移行为及矿物重构行为,提出强化迁移条件,获得不同种类钒钛磁铁矿金属化球团电热熔分的适宜工艺参数,形成钒钛磁铁矿金属化球团电热熔分技术。

3.6 钒钛磁铁矿竖炉短流程质能高效转化及碳足迹优化

基于物质流与能量流协同耦合分析方法,构建涵盖球团制备、竖炉还原、电热熔分的全流程工艺模型,并采用㶲分析方法解析钒钛氢基竖炉短流程各工艺过程的质-能-㶲高效转换机制,采用GaBi软件对全流程进行全生命周期评价,建立碳足迹核算模型,分析短流程关键碳排放环节,与传统高炉-转炉长流程对比,阐述氢冶金短流程在环境性能上的具体优势。

4 推广应用与实施效果

基于河钢宣钢60万吨氢基竖炉冶炼条件,通过突破钒钛磁铁矿氧化球团成分-结构-性能优化调控方法及钒钛矿球团氢基竖炉还原过程多维度调控机制,形成钒钛资源氧化球团制备-氢基竖炉直接还原-电热熔分一体化多维度调控技术和装备放大方案,河钢宣钢60万吨钒钛矿竖炉冶炼条件为还原气流量1769Nm3/tDRI,还原气喷吹温度1020℃,冷却气流量不低于455Nm3/tDRI,H2/CO在0.65左右,炉料下降速度在0.001m/s左右,竖炉顶压不低于0.66MPa,钒钛磁铁矿金属化球团熔分过程渣铁分离明显,熔分效果良好,Fe、V、Cr、Ti利用率≥90%,实现钛铁高效分离与含钛物相的富集,实现碳减排50%以上,为钒钛磁铁矿在河钢氢基竖炉产业化应用提供了技术支撑,为河钢降本增效提供新途径。

5 结语

围绕钒钛磁铁矿氢基竖炉直接还原-熔分新工艺关键科学问题,对钒钛矿氧化焙烧、氢基竖炉直接还原、熔分等关键环节进行充分的实验及理论研究,开发了基于氢基竖炉的钒钛矿高效低碳利用新工艺,有价组元利用率≥90%,成果应用于宝钢、河钢、攀钢、必和必拓等,为我国不同类型钒钛磁铁矿的大规模综合利用奠定理论基础和技术支撑。同时,着力推进万吨级氢气竖炉示范工程建设,预期于2025年投入运行,完成氢冶金实验室建设,助力氢冶金及中低品位铁矿高效低碳利用新工艺开发。未来依托钒钛氢基竖炉还原-电热熔分工艺基础研究,优化设计关键装备,进行工业试验,形成钒钛矿氢冶金短流程工艺包,形成完善的钒钛矿高效低碳利用新工艺技术,助力我国钢铁行业绿色低碳发展。

来源:《世界金属导报》2025年第8期 B04