科技前沿

长流程钢厂固废全量利用及厂内协同处理关键技术研发与应用

发布时间:2022-05-24 09:07 作者:admin 点击量:339

一、研究的背景与问题

1、研究背景

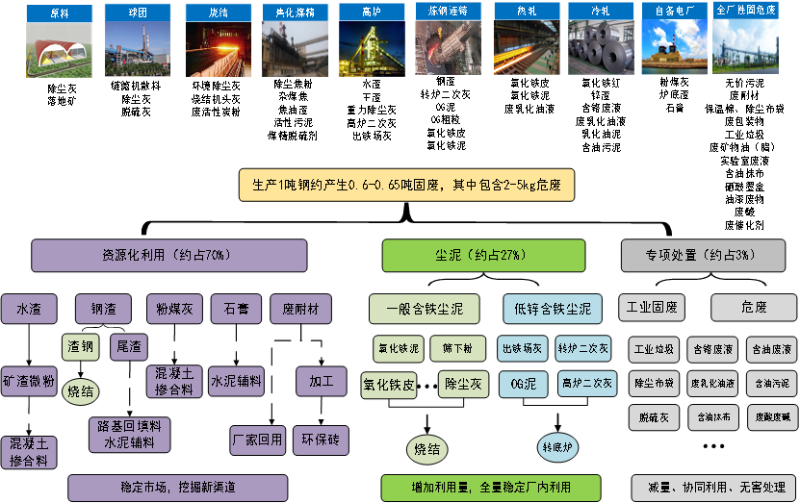

现阶段,我国钢铁工业以“高炉-转炉”长流程为主,每生产1吨钢大约产生0.6吨固废、2~5kg危废,固废产生量较大、品类较多、综合利用难度较大。固废全量资源化利用是钢铁企业发展循环经济的目标,传统方式主要是委托社会企业进行综合利用或合规处置;随着钢铁企业环保升级,利用冶金炉窑在厂内协同处理固废是钢铁行业固废资源利用技术创新的方向,是钢铁企业践行社会责任、减轻社会处理处置压力、减少固废车辆物流量和降低固废出厂后的过程环保风险的有效措施之一。

中国宝武坚持绿色发展道路,按照“高于标准、优于城区、融入城市”的原则,做好“三治四化”,固废治理方面,从源头减量、返生产利用、产品化认证、协同处置、规范化贮存等推进,实现“固废不出厂”。2021年,国家发改委、生态环境部等十部委联合发文《关于“十四五”大宗固体废弃物综合利用的指导意见》,提出在钢铁冶金行业推广“固废不出厂”。

湛江钢铁是中国宝武、宝钢股份的绿色制造基地,设计产能1250万吨,共有三座高炉系统,分别于2015年、2016年、2022年投产,生产工序包括原料、球团、烧结、焦化、高炉、石灰窑、转炉、连铸、热轧、厚板、冷轧等,属于典型长流程钢厂。湛江钢铁已实现全工序超低排放改造,是广东省首家涉炉窑类A级企业。

湛江钢铁致力于打造世界最高效率的绿色碳钢制造基地,规划与建设期,在宝钢股份数十年运行经验的基础上,在厂内建设了8大固废加工中心,引入了滚筒法渣处理、带压热焖渣处理、矿渣微粉加工、转底炉脱锌、含铁固废均质化混匀、工业垃圾分选、无价污泥干化、废酸再生等资源综合利用设施,将高炉水渣、钢渣等7种大宗固废在厂内进行加工、分选、产品化认证后作为建材副产品外销;将OG泥、高炉二次灰等4种含锌含铁尘泥在厂内脱锌后加工成金属化球团返高炉利用;将高炉重力除尘灰、氧化铁泥等一般含铁尘泥及水处理污泥共计31种混匀后按一定配比稳定返烧结利用。

到2016年,湛江钢铁已完成占比产生量97%的固废利用,有3%比例出厂委托专业单位进行焚烧或填埋,对比全量利用、固废不出厂的追求,还有一定的差距。一方面由于湛江钢铁地处粤西地区,周边配套有资质的社会处置单位少,委外处理或处置的运距较长,过程环保风险较大;一方面社会配套的有资质单位的处理能力与社会发生量之间存在一定的不匹配,广东省政府主管部门支持湛江钢铁探索开展利用冶金工业窑炉协同处理固废。在这样的背景下,湛江钢铁启动了利用冶金炉窑协同处理厂内固废的关键技术的理论研究和工业试验,目标是尽最大可能探索厂内协同处理、追求一个长流程钢厂的固废全量利用。

1、研究背景

现阶段,我国钢铁工业以“高炉-转炉”长流程为主,每生产1吨钢大约产生0.6吨固废、2~5kg危废,固废产生量较大、品类较多、综合利用难度较大。固废全量资源化利用是钢铁企业发展循环经济的目标,传统方式主要是委托社会企业进行综合利用或合规处置;随着钢铁企业环保升级,利用冶金炉窑在厂内协同处理固废是钢铁行业固废资源利用技术创新的方向,是钢铁企业践行社会责任、减轻社会处理处置压力、减少固废车辆物流量和降低固废出厂后的过程环保风险的有效措施之一。

中国宝武坚持绿色发展道路,按照“高于标准、优于城区、融入城市”的原则,做好“三治四化”,固废治理方面,从源头减量、返生产利用、产品化认证、协同处置、规范化贮存等推进,实现“固废不出厂”。2021年,国家发改委、生态环境部等十部委联合发文《关于“十四五”大宗固体废弃物综合利用的指导意见》,提出在钢铁冶金行业推广“固废不出厂”。

湛江钢铁是中国宝武、宝钢股份的绿色制造基地,设计产能1250万吨,共有三座高炉系统,分别于2015年、2016年、2022年投产,生产工序包括原料、球团、烧结、焦化、高炉、石灰窑、转炉、连铸、热轧、厚板、冷轧等,属于典型长流程钢厂。湛江钢铁已实现全工序超低排放改造,是广东省首家涉炉窑类A级企业。

湛江钢铁致力于打造世界最高效率的绿色碳钢制造基地,规划与建设期,在宝钢股份数十年运行经验的基础上,在厂内建设了8大固废加工中心,引入了滚筒法渣处理、带压热焖渣处理、矿渣微粉加工、转底炉脱锌、含铁固废均质化混匀、工业垃圾分选、无价污泥干化、废酸再生等资源综合利用设施,将高炉水渣、钢渣等7种大宗固废在厂内进行加工、分选、产品化认证后作为建材副产品外销;将OG泥、高炉二次灰等4种含锌含铁尘泥在厂内脱锌后加工成金属化球团返高炉利用;将高炉重力除尘灰、氧化铁泥等一般含铁尘泥及水处理污泥共计31种混匀后按一定配比稳定返烧结利用。

到2016年,湛江钢铁已完成占比产生量97%的固废利用,有3%比例出厂委托专业单位进行焚烧或填埋,对比全量利用、固废不出厂的追求,还有一定的差距。一方面由于湛江钢铁地处粤西地区,周边配套有资质的社会处置单位少,委外处理或处置的运距较长,过程环保风险较大;一方面社会配套的有资质单位的处理能力与社会发生量之间存在一定的不匹配,广东省政府主管部门支持湛江钢铁探索开展利用冶金工业窑炉协同处理固废。在这样的背景下,湛江钢铁启动了利用冶金炉窑协同处理厂内固废的关键技术的理论研究和工业试验,目标是尽最大可能探索厂内协同处理、追求一个长流程钢厂的固废全量利用。

图1 湛江钢铁固废利用及处理方向

2、技术难点

追求固废全量利用,利用冶金炉窑协同处理固废,可以减少出厂委外固废的处理量或处置量,这些品类的固废具有以下特点:品类较多、产生量相对较少、有一定的杂质,在利用冶金炉窑协同利用方面存在的技术难点:可参考的外部经验较少、预处理难度较大。

本项目对已实现综合利用的固废品类进行了分析,重点针对冷轧硅钢产生的含铬废液、废乳化液、冶炼工序烟气净化产生的半干法脱硫灰、全厂废包装物等固废、危废。具体如下:

(1)硅钢Cr6+废液自动还原难度大,Cr3+废液厂内全量稳定固化难度大。

(2)废乳化液有一定的杂质、流动性较差,属于低热值难燃油种;含油废液来源多、有一定的杂质、膏状废油脂降粘困难,处理难度较大。

(3)脱硫灰中CaSO3含量高、杂质品种多,脱硫灰返其他湿法脱硫系统利用存在杂质元素影响脱硫效率、利用过程引起吸收塔起泡等风险。

(4)废包装物返转炉利用存在爆响、钢水中硫超标等风险,同时利用过程可能影响烟气达标排放,存在安全、环保和质量风险。

(5)固废厂内协同处理量增加后,厂内固废的中转、仓储、加工、再利用等环节变多,特别是根据国家新固废法,危废从产生到利用的全过程要进行详细记录和精细管控,如计量偏差大于等于三吨,会有刑法违法风险,技术监管难度增大。

二、解决问题的思路与技术方案

针对以上难题,宝钢湛江钢铁有限公司、宝山钢铁股份有限公司、宝武集团环境资源科技有限公司进行了联合攻关。本项目的主要思路是先对已实现综合利用的固废品类的利用情况进行分析;对于尚未实现稳定综合利用的固废品类,充分利用厂内冶金炉窑开展协同利用的技术研发,在不影响产品质量、不新增安全隐患、不发生二次污染的情况下,发挥已配套环保设施的功能状态和治理效果,对工业试验过程开展针对性的环境监测和评估。

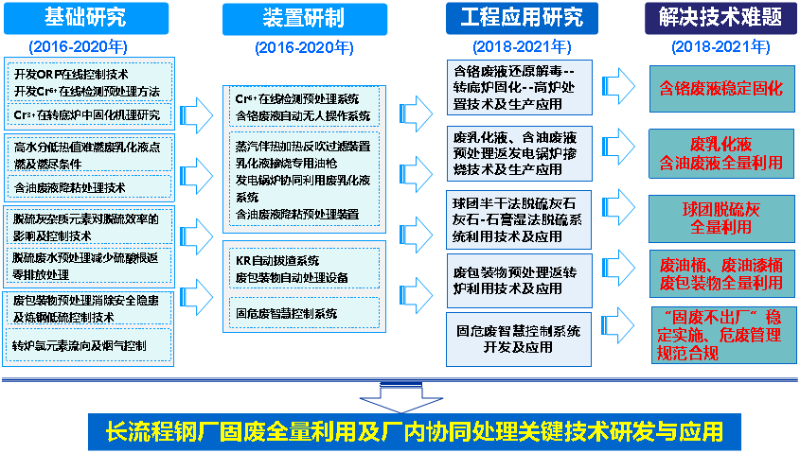

经近6年时间,开发出含铬废液还原“解毒”送转底炉处理、废乳化液预处理送发电锅炉掺烧、球团半干法脱硫灰送发电石灰石-石膏湿法烟气脱硫系统利用、废包装物预处理送转炉利用等4项新工艺,阐明Cr在还原解毒--转底炉--高炉流程中形态变化规律、废乳化液降粘及点燃燃尽条件、脱硫灰水合过程比表面积变化、杂质元素对脱硫效率的影响等4项新规律,研制出含铬废液自动还原、废乳化液返发电锅炉掺烧、废油脂降粘、KR自动拔渣等4套新装置,开发出基于全生命周期的固废全程智慧管控新系统。为湛江钢铁实现固废、危废厂内协同稳定利用、固废全量利用、危废规范化管理打下了坚实基础。

追求固废全量利用,利用冶金炉窑协同处理固废,可以减少出厂委外固废的处理量或处置量,这些品类的固废具有以下特点:品类较多、产生量相对较少、有一定的杂质,在利用冶金炉窑协同利用方面存在的技术难点:可参考的外部经验较少、预处理难度较大。

本项目对已实现综合利用的固废品类进行了分析,重点针对冷轧硅钢产生的含铬废液、废乳化液、冶炼工序烟气净化产生的半干法脱硫灰、全厂废包装物等固废、危废。具体如下:

(1)硅钢Cr6+废液自动还原难度大,Cr3+废液厂内全量稳定固化难度大。

(2)废乳化液有一定的杂质、流动性较差,属于低热值难燃油种;含油废液来源多、有一定的杂质、膏状废油脂降粘困难,处理难度较大。

(3)脱硫灰中CaSO3含量高、杂质品种多,脱硫灰返其他湿法脱硫系统利用存在杂质元素影响脱硫效率、利用过程引起吸收塔起泡等风险。

(4)废包装物返转炉利用存在爆响、钢水中硫超标等风险,同时利用过程可能影响烟气达标排放,存在安全、环保和质量风险。

(5)固废厂内协同处理量增加后,厂内固废的中转、仓储、加工、再利用等环节变多,特别是根据国家新固废法,危废从产生到利用的全过程要进行详细记录和精细管控,如计量偏差大于等于三吨,会有刑法违法风险,技术监管难度增大。

二、解决问题的思路与技术方案

针对以上难题,宝钢湛江钢铁有限公司、宝山钢铁股份有限公司、宝武集团环境资源科技有限公司进行了联合攻关。本项目的主要思路是先对已实现综合利用的固废品类的利用情况进行分析;对于尚未实现稳定综合利用的固废品类,充分利用厂内冶金炉窑开展协同利用的技术研发,在不影响产品质量、不新增安全隐患、不发生二次污染的情况下,发挥已配套环保设施的功能状态和治理效果,对工业试验过程开展针对性的环境监测和评估。

经近6年时间,开发出含铬废液还原“解毒”送转底炉处理、废乳化液预处理送发电锅炉掺烧、球团半干法脱硫灰送发电石灰石-石膏湿法烟气脱硫系统利用、废包装物预处理送转炉利用等4项新工艺,阐明Cr在还原解毒--转底炉--高炉流程中形态变化规律、废乳化液降粘及点燃燃尽条件、脱硫灰水合过程比表面积变化、杂质元素对脱硫效率的影响等4项新规律,研制出含铬废液自动还原、废乳化液返发电锅炉掺烧、废油脂降粘、KR自动拔渣等4套新装置,开发出基于全生命周期的固废全程智慧管控新系统。为湛江钢铁实现固废、危废厂内协同稳定利用、固废全量利用、危废规范化管理打下了坚实基础。

图2 项目难题攻关思路

三、主要创新成果

1、含铬废液还原“解毒”送转底炉处理技术

硅钢Cr6+废液浓度波动大、颜色深,无法自动控制还原剂添加量,无法自动判断还原终点,自动稳定还原难度大。

项目团队在传统工艺的基础上,突破高浓度、深色含铬废液中Cr6+在线检测瓶颈,解决还原剂自动添加问题,首创研发出硅钢含铬废液自动还原装置,处理后含铬废液中Cr6+含量稳定低于0.05mg/L(生活饮用水卫生标准)。解毒后的Cr3+废液送转底炉替代工业水参与混料,Cr3+在转底炉高温还原环境被再次还原固化入金属化球团,最终在高炉实现安全处理。

图3 硅钢含铬废液自动还原设施

2、废乳化液送发电锅炉掺烧技术

针对废乳化液粘度高、流动性差、机械杂质多等问题,首次开发废乳化液送发电锅炉掺烧技术,阐明低热值难燃废乳化液燃烧条件,开发废乳化液掺烧专用油枪,集成研发废乳化液送发电锅炉掺烧系统,实现废乳化液的稳定利用,为钢铁企业废乳化液的厂内利用提供可行路径。

在此基础上,项目团队开发了废油脂复合降粘、含油废液调质加热降粘技术,将含油废液粘度降低至60cp以下,通过废乳化液系统返发电锅炉掺烧。

3.半干法脱硫灰送石灰石-石膏法烟气脱硫系统利用技术

半干法脱硫灰含大量碱性成分,可以返湿法脱硫系统代替脱硫剂使用,但副产物脱硫灰成分复杂、性质不稳定,利用难度大,已成为行业难题。项目团队通过揭示脱硫灰水合特性,杂质元素对脱硫效率的影响,控制浆液比、增加脱硫废水排放量,调整系统运行参数,首次实现球团脱硫灰代石灰石粉脱硫剂≧50%高配比稳定工业化利用,为半干法脱硫灰规模化利用提供可行路径。

4.废包装物返转炉利用技术

针对废包装物返转炉利用过程的潜在风险,项目团队经过研究,将废包装物分类、清除残液、压扁后随废钢料槽返转炉利用。并开发出废包装物预处理、转炉硫平衡控制技术,实现厂内废包装物全量返转炉利用,杜绝了利用过程的安全、环保及质量风险,并形成万吨级社会废包装物的协同利用能力。

5.基于全生命周期的智慧固废管控技术

固废厂内协同处理量增加后,厂内固废的中转、仓储、加工、再利用等环节变多,特别是根据国家新固废法,危废从产生到利用的全过程要进行详细记录和精细管控,如计量偏差大于等于三吨,会有刑法违法风险,技术监管难度增大。

项目团队基于全生命周期管理理论,开发出固废全程信息化技术监管,利用厂区5G内部专网,实现危废的二维码追溯、自动派车、全过程监控等功能,提高环保合规性管理,做到了从“出生”到“再生”全流程管控。系统采用物联网、数据统计分析等技术,生成可视化统计表,使产生、收集、贮存、运输、利用、处理信息无缝对接,使产废方、运输方、仓储方、处理方及管理人员更好的掌握固废产量及质量情况,保证了处理计划完成率稳定高于95%。

针对废乳化液粘度高、流动性差、机械杂质多等问题,首次开发废乳化液送发电锅炉掺烧技术,阐明低热值难燃废乳化液燃烧条件,开发废乳化液掺烧专用油枪,集成研发废乳化液送发电锅炉掺烧系统,实现废乳化液的稳定利用,为钢铁企业废乳化液的厂内利用提供可行路径。

在此基础上,项目团队开发了废油脂复合降粘、含油废液调质加热降粘技术,将含油废液粘度降低至60cp以下,通过废乳化液系统返发电锅炉掺烧。

3.半干法脱硫灰送石灰石-石膏法烟气脱硫系统利用技术

半干法脱硫灰含大量碱性成分,可以返湿法脱硫系统代替脱硫剂使用,但副产物脱硫灰成分复杂、性质不稳定,利用难度大,已成为行业难题。项目团队通过揭示脱硫灰水合特性,杂质元素对脱硫效率的影响,控制浆液比、增加脱硫废水排放量,调整系统运行参数,首次实现球团脱硫灰代石灰石粉脱硫剂≧50%高配比稳定工业化利用,为半干法脱硫灰规模化利用提供可行路径。

4.废包装物返转炉利用技术

针对废包装物返转炉利用过程的潜在风险,项目团队经过研究,将废包装物分类、清除残液、压扁后随废钢料槽返转炉利用。并开发出废包装物预处理、转炉硫平衡控制技术,实现厂内废包装物全量返转炉利用,杜绝了利用过程的安全、环保及质量风险,并形成万吨级社会废包装物的协同利用能力。

5.基于全生命周期的智慧固废管控技术

固废厂内协同处理量增加后,厂内固废的中转、仓储、加工、再利用等环节变多,特别是根据国家新固废法,危废从产生到利用的全过程要进行详细记录和精细管控,如计量偏差大于等于三吨,会有刑法违法风险,技术监管难度增大。

项目团队基于全生命周期管理理论,开发出固废全程信息化技术监管,利用厂区5G内部专网,实现危废的二维码追溯、自动派车、全过程监控等功能,提高环保合规性管理,做到了从“出生”到“再生”全流程管控。系统采用物联网、数据统计分析等技术,生成可视化统计表,使产生、收集、贮存、运输、利用、处理信息无缝对接,使产废方、运输方、仓储方、处理方及管理人员更好的掌握固废产量及质量情况,保证了处理计划完成率稳定高于95%。

图4 危废全生命周期管理系统

四、应用情况与效果

项目申请发明专利26项,授权发明专利6项,申请实用新型专利3项,已授权2项,认定企业技术秘密23项,形成“源头减量--协同利用--智慧管控”三位一体的固废处理利用的创新性技术体系,其推广应用对推动“绿色钢厂”、“无废城市”具有重要示范作用。

项目成果已在宝钢湛江钢铁有限公司全面应用,并辐射中国宝武各主要生产基地。2019年湛江钢铁行业率先实现“固废不出厂”率100%,2020年湛江钢铁行业率先实现危废厂内协同处理率100%,2021年中国宝武宝钢股份宝山基地、青山基地和梅山基地等生产基地“固废不出厂”率均达到100%。

项目成果获得国家主管部门的认可和推广,作为“十三五”工业资源综合利用典型案例宣传,并在“十四五”大宗固体废弃物综合利用的指导意见中,首次提出在钢铁冶金行业推广“固废不出厂”。

本技术的推广,可大幅减少钢铁企业出厂委托社会的固废处理或处置量,减少车辆物流,降低环境风险;条件好的钢铁企业可以消纳城市固废,对共建无废城市,促进钢铁与城市共融合、保持行业可持续发展、实现人与自然和谐共生等方面具有重要意义。

信息来源:宝钢湛江钢铁有限公司、宝山钢铁股份有限公司、宝武集团环境资源科技有限公司

项目申请发明专利26项,授权发明专利6项,申请实用新型专利3项,已授权2项,认定企业技术秘密23项,形成“源头减量--协同利用--智慧管控”三位一体的固废处理利用的创新性技术体系,其推广应用对推动“绿色钢厂”、“无废城市”具有重要示范作用。

项目成果已在宝钢湛江钢铁有限公司全面应用,并辐射中国宝武各主要生产基地。2019年湛江钢铁行业率先实现“固废不出厂”率100%,2020年湛江钢铁行业率先实现危废厂内协同处理率100%,2021年中国宝武宝钢股份宝山基地、青山基地和梅山基地等生产基地“固废不出厂”率均达到100%。

项目成果获得国家主管部门的认可和推广,作为“十三五”工业资源综合利用典型案例宣传,并在“十四五”大宗固体废弃物综合利用的指导意见中,首次提出在钢铁冶金行业推广“固废不出厂”。

本技术的推广,可大幅减少钢铁企业出厂委托社会的固废处理或处置量,减少车辆物流,降低环境风险;条件好的钢铁企业可以消纳城市固废,对共建无废城市,促进钢铁与城市共融合、保持行业可持续发展、实现人与自然和谐共生等方面具有重要意义。

信息来源:宝钢湛江钢铁有限公司、宝山钢铁股份有限公司、宝武集团环境资源科技有限公司