1 前言

炼钢工序是钢铁生产的关键工序,长期以来,存在着生产效率和物流效率较低、冶炼信息不畅通等问题,制约着炼钢产品高质量、低成本发展。这主要是因为炼钢工序生产环节众多,物料、操作、装备影响因素众多,导致生产易波动;信息化程度低,数据众多,但未发挥价值,生产仍依赖经验;危险岗位自动化/无人化程度低,劳动定员高且生产工况恶劣。

2 过程自动化

2.1 废钢无人化配料系统

废钢无人化配料系统是一套基于三维扫描建模技术、天车自动定位技术与自动控制技术的综合性系统。

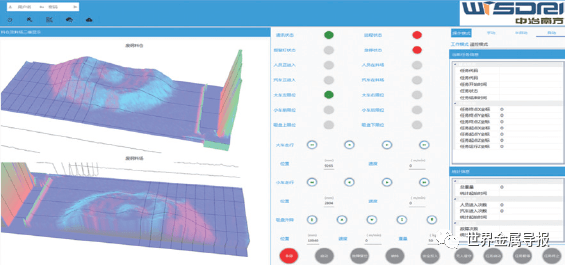

图1 废钢料堆三维模型

废钢无人化配料系统依据接收的废钢配方数据,通过安装在天车上的激光扫描仪,对废钢料堆、废钢槽料堆进行三维建模,在此基础上,通过智能算法,自动规划天车的取料位置、放料位置及最优工作路径,并通过网络发送给废钢天车,通过天车自动定位系统,实现废钢天车的无人驾驶并完成从废钢堆场取料和到废钢槽放料的重复性作业。为确保系统运行的安全性,该系统还包含天车避障及防碰撞功能,通过安全联锁,确保生产安全。

图2 炼钢物流跟踪技术

废钢无人化配料系统将人工从高粉尘的环境中解放出来,提高了企业的生产效率。目前,该技术已在高炉槽上系统成功投用,后期将积极推进其在炼钢领域的应用。

2.2“一键炼钢”技术

中冶南方在转炉炼钢自动化领域已掌握了副枪自动测量技术、副原料自动上料技术、自动熔剂加料技术、自动合金加料技术、自动吹炼技术等,实现了转炉各工艺子系统的自动一键控制。其中,副枪自动测量技术可在不中断吹炼和不倒炉的状态下,获得转炉熔池温度、碳含量、氧活度、液位等信息和钢样,减少转炉炉前测温取样岗位劳动定员,减轻炉前工劳动强度,并可与转炉过程计算机配合实现冶炼动态控制。副原料自动上料技术、自动熔剂加料技术、自动合金加料技术可以减轻劳动强度,规范加料操作,减少错料、混料、亏料等上料系统生产事故发生的概率。自动吹炼技术实现转炉吹炼过程顶吹氧枪和底吹搅拌的一键自动操作。

“副枪模型”可根据熔池数据对转炉冶炼过程进行动态控制,通过调节吹氧量和冷却剂添加量,达到提高吹炼终点碳含量和温度双命中率的目的,结合炼钢自动化技术,真正实现“一键炼钢”。中冶南方正在积极开发“副枪模型”,已具备提供成套“一键炼钢”技术的能力。

2.3一键“自动出钢”技术

中冶南方是国内首批能够提供全自动出钢整体解决方案的企业。其自主研发的转炉一键“自动出钢”技术,实现了炉后从出钢、合金加料到吹氩工序的全自动化。

图3 转炉自动出钢系统

转炉一键“自动出钢”技术实现了转炉出钢操作的自动化和无人化,把人员从炉后高热辐射、高粉尘、易喷溅的恶劣环境中解放出来,大幅提升了转炉生产安全性;通过优化操作过程,实现钢水磷含量降低3%,合金用量降低5%,有助于钢铁企业实现绿色化发展目标。目前,该技术已经在武钢、涟钢、鄂钢成功投用,其下渣检测技术也成功应用于柳钢防城港钢铁基地。

3物料跟踪系统

炼钢生产涉及到大量的天车、台车、钢包车、铁包、钢包等物流装备,传统炼钢厂上述运输工具多采用人工操作,运输工具及钢铁包的状态信息、位置信息、生产节点信息都处于未知状态,不利于优化调度及冶炼信息跟踪。

炼钢物流跟踪及调度系统已成功应用于武钢CSP厂,依托炼钢生产流程信息数据一体化、可视化,获取可靠的物流信息、生产信息、设备信息,使生产流程能精准匹配生产计划,生产计划自动排产指导炼钢生产节奏,三者形成完美闭环。

4工业机器人

4.1测温定氧取样机器人

中冶南方在传统测温取样的基础上,积极开发前后拓延技术,形成完整的技术链。自动安装测温探头、自动测温取样、自动剔除探头、自动制样,联合风动送样系统,可以实现炼钢/连铸区钢水测温、取样、制样、送样全过程无人化。

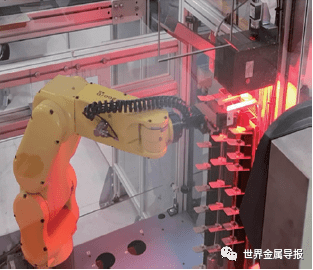

图4 测温取样机器人

测温定氧取样机器人可以根据操作指令,自动装夹测温/定氧/取样枪,并由伺服机构自动装填探头,根据液面检测传感器反馈结果自适应下探深度,完成测温/定氧/取样操作。自动制样系统包含机器人带着取完钢水的取样器至固定位置,取样头切除、破拆、球拍样筛选、样品拾取装瓶,并将样品放置在风动送样系统中。

采取了防护措施的工业机器人可在高温、多尘、强电磁干扰的炼钢车间环境中代替人工进行恶劣工作环境下的全自动测温取样作业,改善炼钢工序的工作状态,为钢企减员增效。该机器人已成功应用于新冶钢、鄂钢等企业。

4.2冶炼快分系统机器人

中冶南方冶炼快分系统机器人成功实现了冶炼检化验站从收样到完成检验的全过程自动化、无人化,该项技术已成功应用于山西立恒钢铁智能化检验系统。

图5 冶炼快分系统机器人

在该技术中,中冶南方创新开发了多项技术:1)开发一个工序中2台机器人接力技术,风送圈机器人和分析圈机器人形成完美配合;2)使用工控机完成机器人调度技术,引入样品优先原则及铣样机和分析仪的任务均衡机制;3)采用工控机完成全流程控制及监控技术,涵盖样品注册、调度、作业流程管理、样品归类及设备状态和样品状态监控;4)成功跟踪样号,分析报告及时准确送达。中冶南方冶炼快分系统机器人成功替代传统检化验系统人工操作,检化验过程信息化及检化验结果快速准确送达,减少了劳动强度,大幅提升了系统的可靠性和产品质量信息化跟踪程度。

中冶南方后续将进一步开发数理模型,指导炼钢、精炼高效生产,以精确控制钢水成分,降低能源消耗,并进一步完善炼钢工序自动化/无人化技术,使炼钢生产更加绿色化、高效化、智能化。(本文摘选自世界金属导报2020年第40期B16部分内容,作者:蔡玲)